Датчики давления для работы с водородом

С ростом популярности водорода как энергоносителя растет и потребность в подходящих датчиках давления. Работать с водородом непросто: поскольку молекула водорода гораздо меньше молекул любой стали, она проникает в структуру материалов и вызывает их охрупчивание. Вот почему обоорудование, имеющее прямой контакт с водородом, быстро выходит из строя. К тому же, расширение спектра измерительных задач, связанных с движением водорода, диктует новые требования к датчикам: кроме устойчивости к водородной коррозии, нужен, например, диапазон измерений более 1000 бар, адаптированность к работе в ограниченных пространствах.

Датчики, устойчивые к охрупчиванию

Практика показывает, что приборы, напрямую соприкасающееся с водородом, быстро выходят из строя. Поскольку размер молекулы водорода гораздо меньше молекулы любой стали, водород проникает в структуру стали и изменяет ее. Такое оборудование как резервуары под давлением не страдает от диффузии и накопления водорода в металле благодаря достаточной толщине стенок. А вот в случае с датчиками, у которых стенки тонкие, водород может проникать сквозь мембрану и вступать в реакцию с элементами измерительного прибора, вызывая искажение сигнала. Мы предлагаем датчики давления, разработанные специально для водородных применений ведущими мировыми экспертами в области промышленных контрольно-измерительных приборов – компаниями Trafag и STS.

Для работы с водородом подходят два типа датчиков – на пьезорезистивной основе либо на основе тонкой пленки на стали. Остальные типы либо технически непригодны (например, керамические из-за большой пористости спеченного материала), либо крайне дороги и производятся штучно для определенных ниш. При работе с водородом могут проявляться те или иные эффекты в зависимости от принципа работы датчика давления и его конструкции. Рассмотрим наиболее важные особенности функционирования датчиков, регулярно соприкасающихся с водородом, используемым в качестве энергоносителя. Каким образом можно предотвратить проникновение водорода сквозь мембрану прибора? Что необходимо при этом учитывать? Каковы главные критерии выбора водородного датчика давления для различных задач и условий применения?

Пьезорезистивные датчики

Высокая чувствительность пьезорезистивных датчиков обеспечивается чрезвычайно тонкой разделительной мембраной (порядка 70 мкм). Это позволяет улавливать малейшие колебания давления, но контакт такой мембраны с водородом губителен для прибора. Поэтому ведущие производители разработали для водородных применений датчики с мембранами из материалов, устойчивых к охрупчиванию.

Например, STS производит датчики ATM с золотым покрытием мембраны. Проницаемость золота для водорода в 10 тыс. раз ниже, чем у нержавеющей стали. Поэтому тончайший слой золота (0,1-1 мкм) в 10-100 раз увеличивает срок накопления водорода внутри прибора до критического объема.

Trafag предлагает датчики с мембраной из AISI316L. Риск охрупчивания этого материала под воздействием водорода минимален, но проникновение водорода через мембрану в масляный наполнитель при высоких давлениях вполне возможно. При растворении водорода в масле могут образовываться пузырьки, которые ведут к внезапным смещениям сигнала. Смещение бывает довольно сильным, но может самоустраниться, когда пузырь снова растворится. Для предотвращения проникновения водорода в масло специалисты Trafag покрывают мембраны слоем золота в качестве сорбционного барьера.

Тонкопленочные датчики на стали

У этого типа датчиков мембрана значительно толще, чем у пьезорезистивных. Но, как правило, ее изготавливают из мартенситной высокопрочной стали с низким содержанием никеля, а этот материал не совместим с водородом. Водородосовместимыми признаны аустенитные стали с содержанием никеля более 13 %, но тут возникает другая проблема. Чтобы мембрана и напыленные мостики могли растягиваться достаточно для генерирования полезного сигнала, требуется высокий предел текучести стали. Многие водородосовместимые стали,в том числе и AISI316L, этому требованию не соответствуют. Поэтому основная задача разработчиков приборов для водородных применений – найти подходящие сплавы, которые были бы и совместимы с водородом, и принципиально подходили бы для изготовления тонкопленочных датчиков давления, имея достаточный предел текучести. Кроме того, эти сплавы должны быть произведены в соответствии с критическими параметрами качества, которые касаются однородности сплава и термической обработки. Специалисты компании Trafag провели множество испытания с собственными датчиками и приборами других производителей и выявили, что многие из предлагаемых решений для работы с водородом имеют гораздо более долгий дрейф по сравнению с обычными датчиками.

В результате многолетних исследований и испытаний разработчики компании создали водородосовместимые модели тонкопленочных датчиков с долговременной стабильностью, превосходящей аналоги.

Долговременная стабильность – основной критерий для оценки водородных датчиков давления

Долговременная стабильность – то есть неизменная точность на протяжении периода использования – является основным критерием для оценки датчиков давления для работы с водородом, поскольку все остальные критерии отработаны на проверенных моделях и удовлетворяют требованиям водородных применений. Плохая стабильность прежде всего сказывается на дрейфе нуля – датчик при отсутствии давления не показывает ноль.

Несмотря на то что наибольшей проблемой при контакте датчиков с водородом принято считать охрупчивание, испытания на разрыв стандартных датчиков Trafag после длительной работы с водородом не показали снижения разрывного давления, а вот дрейф сигнала оказался значительным.

На долговременную стабильность водородных датчиков давления оказывают влияние следующие параметры:

- Давление: чем выше давление, больше и быстрее проникновение водорода в структуру стали. Диффузию ускоряют и переменные циклы нагрузки, так как движение конструкции способствует большей подвижности проникшего водорода.

- Температура: разрушительное воздействие водорода проявляется тем быстрее, чем выше температура. При нагревании до 60 °C и выше охрупчивание снова уменьшается, но диффузия продолжает расти.

- Время: решающим фактором является продолжительность воздействия водорода. Отклонения сигнала становятся заметны лишь спустя какое-то время и не являются линейными.

Примечание. При оценке критериев испытаний обычно учитывается влияние таких очевидных факторов как давление и температура, а вот продолжительности воздействия зачастую не уделяется должного внимания. Испытания Trafag показали, что датчики с мембранами из неподходящей стандартной стали иногда демонстрируют характерные эффекты дрейфа нуля только после 10 000 часов воздействия водорода, и что существует большой разброс вероятности, когда фактически начинается дрейф нулевой точки. Многие из этих эффектов дрейфа обратимы при использовании стальных датчиков: когда водород перестает воздействовать на, концентрация водорода медленно снижается, а при температурах, превышающих 80 °C, – относительно быстро.

Правильная оценка водородного датчика давления – критически важно!

Оценка пригодности и выбор подходящего датчика давления водорода являются крайне важным решением для пользователя, так как неправильное измерение давления в водородной среде может иметь очень серьезные последствия, вплоть до угрозы жизни.

Приборы, которые предлагаются для применения в данной сфере, должны предварительно пройти длительные испытания на тестовых установках, имитирующих наихудшие условия реального использования водородных датчиков. Такие интенсивные испытания производят только ответственные производители, с большим опытом в разработках и ноу-хау. В нашем каталоге представлены водородные датчики давления именно таких компаний – STS и Trafag, эксклюзивным представителем которых на территории России является «Полтраф СНГ».

Принцип действия различных датчиков давления

Пьезорезистивный датчик давления

Давление среды воздействует на разделительную мембрану, которая передает давление на масляный наполнитель. Под действием давления в масле деформируется активный слой полупроводникового элемента. Из-за изменения формы изменяется измеряемое сопротивление. Чтобы разделительная мембрана могла передавать давление маслу без искажений, она должна быть очень тонкой.

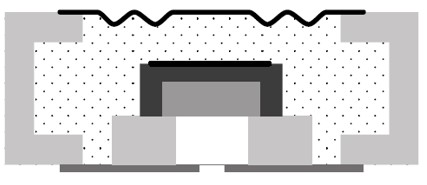

Схематический разрез пьезорезистивного датчика давления с разделительной мембраной, масляным заполнением и активным слоем.

Датчик давления «тонкая пленка на стали»

Давление среды воздействует на стальную мембрану. Он имеет точно определенную жесткость и из-за своей особой формы деформируется лишь локально. Резисторы накладываются обращенной от среды стороной в местах максимальной деформации. В зависимости от положения сопротивления сжимаются или растягиваются, что приводит к увеличению или уменьшению сопротивления. Сумма абсолютных изменений сопротивления измеряется с помощью моста Уитстона.

Поперечное сечение тонкопленочного стального датчика в виде модели конечных элементов: вверху в состоянии без давления и внизу при максимальном давлении.