Калибровка датчиков давления

Из-за механических, химических или термических воздействий точность измерительного устройства со временем снижается. Это нормальный процесс старения, которого не избежать. Но важно своевременно распознать такие изменения с помощью калибровки.

Калибровка датчиков давления важна по разным причинам. С одной стороны, для соблюдения различных стандартов, таких как ISO 9001, например. С другой стороны, калибровка дает производителям специфические преимущества, такие как усовершенствование технологий и снижение затрат (например, при использовании правильного количества сырья).

Исследование, проведенное компанией Nielsen в 2008 году, показывает, что затраты компаний-производителей на дефектную калибровку составляют в среднем 1,7 млн. долларов в год. Кроме того, калибровка — залог качества. В некоторых сферах, таких как химическая промышленность, согласованная и безошибочная калибровка обеспечит безопасность в работе.

Определение: калибровка, регулировка, проверка

Термины калибровки, регулировки и проверки часто используют как синонимы. Однако между ними есть существенные различия. В случае калибровки данные на дисплее измерительного прибора сравнивают со стандартами — показаниями эталонного устройства, точная функция которого остается гарантированной. Каждое измерительное устройство должно прослеживаться до национального стандарта через цепочку сравнительных измерений («прослеживаемость»). Что касается первичных стандартов, находящихся наверху иерархии калибровки, то для датчиков давления обычно используются грузопоршневые тестеры (как и поршневые манометры), которые применяют в государственных институтах и калибровочных лабораториях.

Регулировка (настройка) выполняется для минимизации ошибок измерения. Ее цель — исправить неточности, возникающие в результате старения прибора. Как правило, регулировка предшествует калибровке, при этом происходит прямое вмешательство в измерительное устройство. Поэтому дальнейшая калибровка выполняется, чтобы проверить и задокументировать произведенные исправления.

Поверка включает особую форму калибровки и применяется если тестируемое устройство подлежит правовому контролю. Иными словами, точность измерений необходима в общественных интересах. Кроме того, поверка необходима, если результаты измерений напрямую влияют на цену продукта. В качестве примера можно привести расходомеры на заправочных станциях.

Калибровка датчиков давления: требования

Перед калибровкой необходимо определить фактическую калибровочную способность измерительного устройства. Здесь возможен визуальный осмотр на предмет повреждений, загрязнения, визуальный контроль маркировки, а также функциональные испытания: целостность системы линий калиброванного устройства, электрические функции, исправность элементов управления.

Кроме того, для проведения калибровки имеют значение условия окружающей среды. Калибровка должна выполняться при стабильной температуре, и в идеале — в реальных условиях эксплуатации измерительного прибора.

Калибровка датчиков давления: процедура

Когда возможность калибровки определена и условия окружающей среды идеальны, можно начинать непосредственно калибровку. Датчик давления предпочтительно калибровать как единое целое (измерительная цепь), с учетом предписанной монтажной позиции.

| Цикл | Погрешность % ВПИ | Минимальное количество измерений (точек от и до нулевой точки) | Количество предварительных нагрузок | Изменение нагрузки + запаздывание (секунды) | Запаздывание (минуты) | Количество тестов | Количество тестов (от большего к меньшему) |

| A | <0,1 | 9 | 3 | >30 | 2 | 2 | 2 |

| B | 0,1...0,6 | 9 | 2 | >30 | 2 | >2 | 1 |

| C | >0,6 | 5 | 1 | >30 | 2 | >1 | 1 |

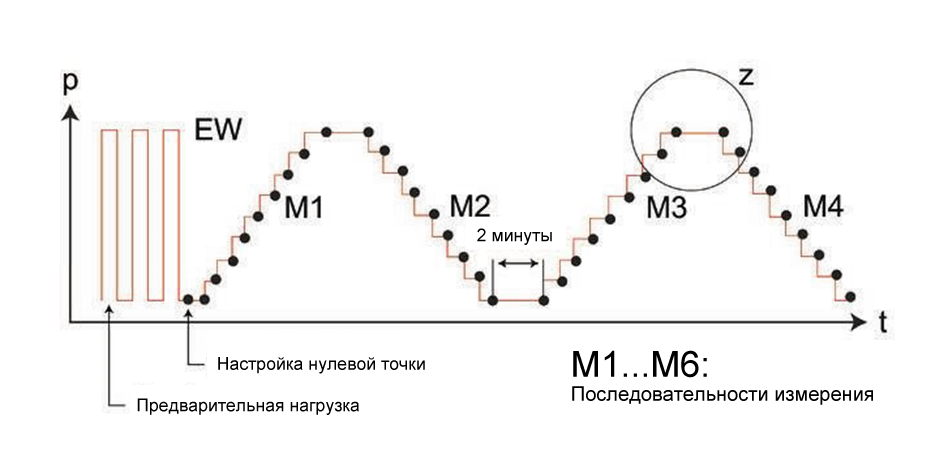

Служба калибровки Германии (DKD) опубликовала директиву DKD-R 6-1 для калибровки датчиков давления. В документе описаны разные циклы калибровки для разных классов точности. Рассмотрим цикл калибровки A для класса точности <0,1, который является наиболее расширенным.

При калибровке устройств класса точности A DKD предусматривает три нагрузки по всему диапазону измерений перед выполнением фактических последовательных измерений. В каждом случае максимальное давление должно поддерживаться в течение 30 секунд до полного сброса.

Далее, девять точек, равномерно распределенных по всему диапазону измерений, нужно достигать непрерывным увеличением давления. Здесь нулевая отметка считается первой точкой измерения. Целевые точки измерения достигаются «снизу». Поэтому повышение давления нужно производить медленно. Если заданная точка превышена, то гистерезис приводит к фальсификации результатов. В этом случае давление необходимо резко снизить и повторить плавное повышение. Как только значение достигнуто, его необходимо удерживать не менее 30 секунд, прежде чем оно будет считано.

Затем этот процесс повторяется для всех оставшихся точек измерения. Но финальная точка имеет одну особенность: она удерживается дополнительные две минуты, а затем считывается заново и документируется.

После начинается второй этап: испытания происходят в обратном порядке, когда отдельные точки измерения достигаются сверху вниз. Давление следует снижать медленно, чтобы на этот раз не занизить целевое значение. Заканчивается процесс показанием в нулевой точке.

Вторую последовательность измерений можно начинать после того, как прибор побудет в покое (без давления) в течение трех минут. Цикл повышения и понижения давления в отдельных точках измерения теперь повторяется.

Последовательность калибровки A в соответствии с директивой DKD-R 6-1

Калибровка датчиков пользователем

В большинстве промышленных применений калибровка специализированной лабораторией не требуется, а часто и нецелесообразна. Для калибровки датчиков давления на местах подойдут портативные калибраторы. Они не так точны, как грузопоршневые тестеры, но, как правило, вполне достаточны. В переносных устройствах скомбинированы рабочие стандарты и генерация давления. При калибровке датчика давления калибровка нулевой точки выполняется с открытыми клапанами, после установки технологического и электрического соединения между датчиком и тестовым прибором. Отдельные точки испытания под давлением можно контролировать с использованием встроенного насоса. Полученные электрические сигналы измеряются и сохраняются с помощью встроенных регистраторов данных, а затем могут быть считаны на ПК.