Механическое моделирование для сложных условий измерения давления

Инженерные методы и современные технологии позволяют производителям проектировать датчики давления с учетом конкретных запросов пользователей. Это особенно важно для ответственных применений. Условия разработки морских нефтяных месторождений чрезвычайно сложны. Вдали от материка и на больших глубинах датчики давления подвергаются колоссальным нагрузкам. Любой функциональный сбой обойдется слишком дорого: модуль потребуется извлечь из морских глубин, а затем переустановить. Важно заранее сделать надежные прогнозы относительно трудоспособности устройства в ожидаемых условиях. Поэтому отдельные компоненты датчиков подвергают механическому моделированию условий глубоководной среды.

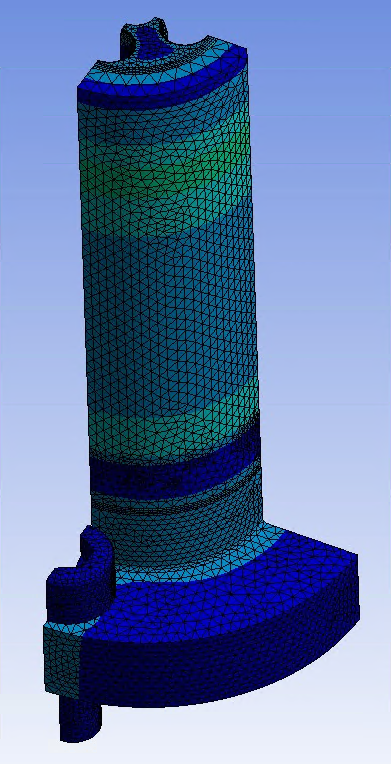

Рисунок 1: моделирование корпуса датчика (метод конечных элементов)

В механическом моделировании используется метод конечных элементов (МКЭ, FEM). Это обычный численный процесс для изучения прочности тел с геометрически сложной формой. Проверяемое твердое тело, например, корпус датчика давления, делится на отдельные элементы. Такое физическое моделирование с вычислительно-интенсивными программами определит, смогут ли конечные элементы, а в итоге и общая структура, выдержать воздействие ожидаемых сил. Разведка нефти связана с очень высоким давлением. На глубине 2500 м на корпус датчика давит 250 бар. В дополнение к внешнему необходимо учитывать и само технологическое давление, которое может быть значительно выше (например, при скачках).

Моделирование выполняется настолько реалистично, насколько это возможно. Когда удается найти решение, отвечающее запросам пользователя, физический датчик давления будет протестирован в реальном эксперименте. При разработке индивидуальных решения для применения в шельфовой нефтедобыче эксперимент в камере давления имеет первостепенное значение. Гипербарические тесты подтверждают результаты метода конечных элементов и определяют предел нагрузки компонентов и всей системы. Это в конечном итоге гарантирует, что пользователи получат надежный датчик для работы в заданных условиях.

На рисунке 2 показаны микроснимки двух идентичных корпусов датчиков.

Показанный слева не находился под давлением, а правый был подвергнут воздействию 1500 бар. Это соответствует толще воды в 15 км, что гораздо больше, чем в самой глубокой точке океанов. Используя метод конечных элементов, элемент смоделировали и оптимизировали так, чтобы он мог противостоять такому огромному давлению. Для сравнения: глубина Марианской впадины, самой глубокой точки Мирового океана составляет 11 км. Смоделированному элементу даже работа в Марианской впадине не создаст проблем. Таким образом обеспечивается очень высокий запас прочности и гарантируется надежная работа датчиков.

Другие применения метода конечных элементов

Механическое моделирование полезно не только для сфер с высоким давлением. При измерении давления пьезорезистивным методом большое значение имеет температура. Для примера возьмем выхлопную трубу автомобиля. Температуры здесь очень высоки и могут выходить за пределы рабочего диапазона датчика давления. С помощью метода конечных элементов можно сконструировать датчик давления так, чтобы на измерительную ячейку воздействовало не более 150 °C.

Механическое моделирование может быть полезным и в диапазоне низкого давления. в конце концов, Механические изменения критичны как раз при низких давлениях. В то время как отклонения в диапазоне мбар вряд ли будут иметь решающее значение в областях высокого давления. Рассмотрим соединительный элемент между измерительной микросхемой и корпусом. Если крутящий момент при монтаже датчика давления слишком высок, это может ослабить и даже слегка изменить соединение. Но это скажется на работе измерительной ячейки и может привести к серьезным ошибкам измерения. Свойства используемого соединительного элемента можно смоделировать с использованием метода конечных элементов.

Механическое моделирование работает на долгосрочную перспективу. Этот метод позволяет разработать продукты для применения в сложных условиях и сделать их конструкцию максимально удобной для пользователя.