Для испытательных стендов выбирайте датчики с надежной базовой технологией

На испытательных стендах двигателей и трансмиссии, при мониторинге гидравлических систем, испытаниях на герметичность или калибровке медицинских устройств необходима такая технология измерения давления, на которую можно положиться.

Существуют различные типы датчиков давления, но для испытаний выбирают пьезорезистивные датчики на основе полупроводника. В отличие от толстопленочных (керамический базовый материал) или тонкопленочных приборов (металлический базовый материал), эти датчики характеризуются непревзойденной чувствительностью, которая позволяет измерять давление в диапазоне мбар. Пьезорезистивные датчики давления с точностью до 0,05% обеспечивают контроль, необходимый для выполнения калибровки в медицинской области или для соблюдения строгих требований при разработке двигателей.

Долгосрочная стабильность даже при перегрузке

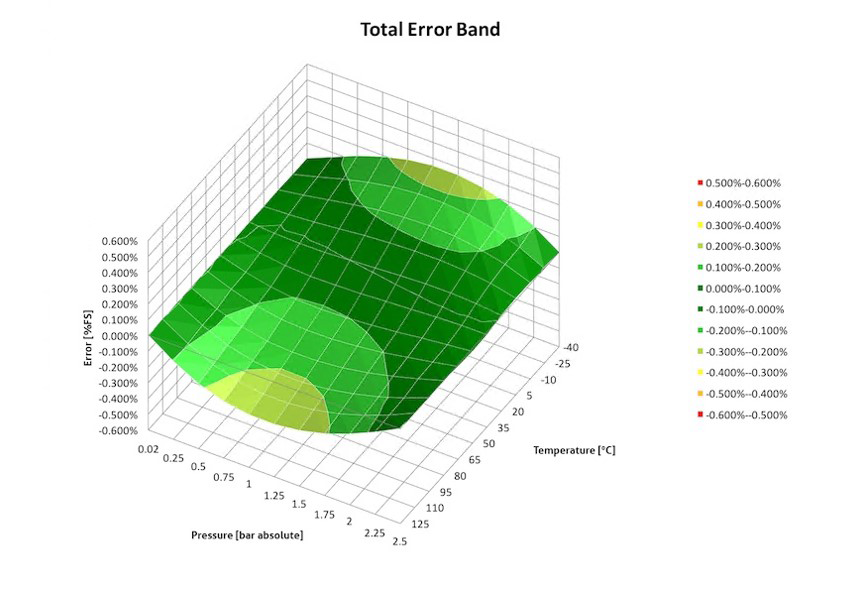

При тестировании новых технологий невозможно знать заранее, с какими давлениями придется столкнуться. В частности, в жидкостных насосах или гидравлических системах могут возникать скачки, значительно превышающие целевой диапазон измерений. Если используются неподходящие датчики, неисправное измерительное устройство может сбить с курса весь цикл разработки, что повлечет далеко идущие последствия. Помимо высокой точности, важный фактор при выборе измерительных устройств для испытаний ― их прочность и оптимизация срока службы. А это требует от производителя тщательного изучения основных материалов и добросовестной квалификации продукции. Например, чувствительность к температуре ― слабая сторона пьезорезистивных датчиков давления, но ее можно компенсировать различными способами.

Стандартами компании STS предусмотрены две важные меры для оптимизации срока службы датчиков давления. Известно, что в пьезорезистивных датчиках давления, особенно в течение первого года службы, могут происходить небольшие сдвиги, влияющие на точность измерений. Однако термическая обработка позволяет предвосхитить их появление и соответственно стабилизировать устройство. Таким образом ошибки, типичные для первого года жизни сенсора, производитель устраняет. Кроме того, стандартной для датчиков давления STS является способность выдерживать перегрузочное давление, как минимум, в три раза превышающее диапазон измерений, без каких-либо повреждений. Запас прочности можно спроектировать индивидуально в соответствии с требованиями заказчика.

Тестирование и измерение: точность индивидуальна

Когда датчик давления считается точным? Очевидно, если он максимально соответствует условиям применения. Поэтому чем больше возможностей адаптации измерительного устройства к конкретному применению, тем более точными будут результаты измерений.

Выполнение специфичных требований особенно важно когда речь идет об испытаниях. Точность, конечно, здесь играет большую роль: датчик давления, оптимизированный для диапазона от 1 до 5 бар с погрешностью 0,05%, будет точнее прибора с диапазоном от 1 до 50 бар. Однако не стоит забывать и об интеграции. Например, на испытательных стендах двигателей устанавливается так много датчиков, что варианты подключения имеют такое же значение, как и размеры измерительного устройства.

Как правило, STS разрабатывает приборы с модульной конструкцией. Поэтому все продукты могут поставляться с любым технологическим присоединением по запросу. Используется и широкий спектр материалов, чтобы исключить любую несовместимость со средой. Можно оптимизировать для конкретного применения и диапазоны измерения давления. Такая индивидуализация измерительных приборов реализуется в кратчайшие сроки. А это важный критерий для испытательных работ, где могут возникать непредвиденные требования к измерениям, особенно при тестировании новых технологий.